以数模比对/实际值比对为例,可直接比对zeiss六安蔡司官网CT 三维体元数据和CAD 或其它CT 三维体元数据,较之常规方法效率更高,并可以颜色标识来显示分析结果,可对整体对象或用户指定的“感兴趣区域”进行分析。

数模对比可直接在zeiss蔡司官网CT 三维体元数据上进行,而无需将三维数据间接转换成点云或STL 数据,从而避免了增加间接测量的不确定性及有效信息的丢失。

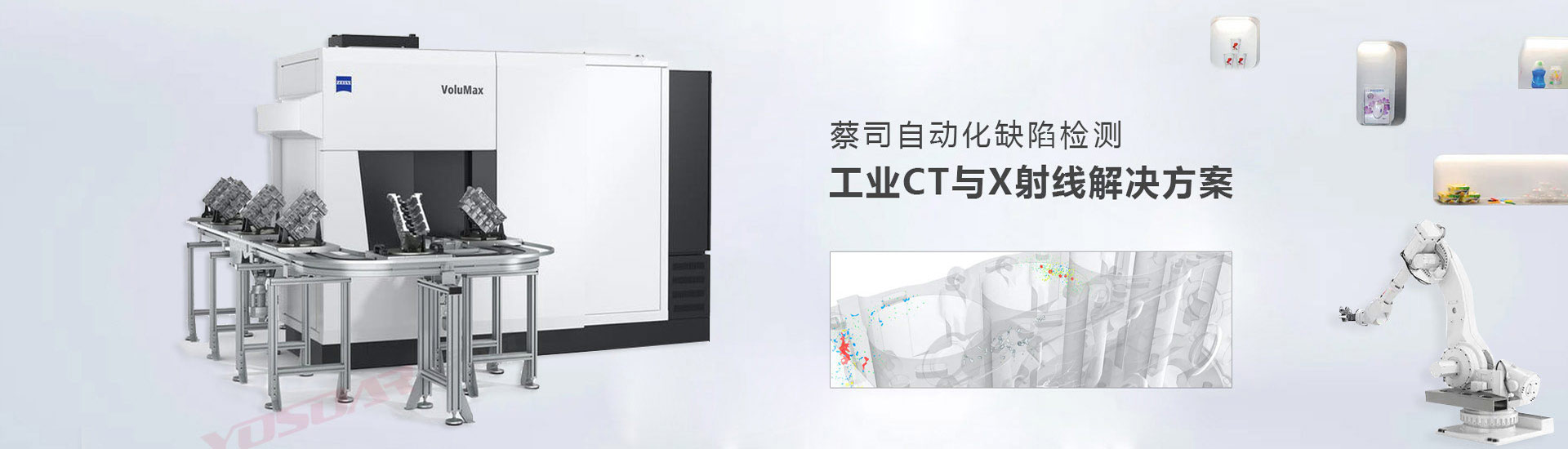

伴随工业zeiss蔡司官网CT 越趋多样化的发展维度,兼具测量性能及可追溯性测量精度的工业zeiss蔡司官网CT 测量机于综合性能方面具有更强的拓展性,特别体现于铝铸造毛坯件的尺寸及形位公差量测、厚度分析、数模比对/实际值比对及逆向工程等需精确量测应用的领域。

通常,生产过程中需对每一部机台进行巡检,对其正在生产的产品进行离线分析抽检,送计量实验室进行人工分析,以确认产品即时的符合性,并根据分析值来指导生产。

由于时间滞后大,因此远不能满足在线过程控制的要求,于生产现场增加线边或在线高速zeiss蔡司官网CT 存在一定的必然性。其正是为了解决质量变量的实时测量及控制问题而逐渐发展起来的。在线检测为过程控制、质量控制、过程管理与决策等提供支持,亦为进一步实现质量控制及过程优化奠定基础。

在线连续检测技术已是现代流程工业和过程控制领域关键技术之一,它的成功应用将极大地推动在线质量控制和各种先进控制策略的实施。

使生产过程控制得更加理想,例如孔隙率、形状、尺寸、缩孔等质量参数皆可以实现在线检测,借助于核心图像算法,快速识别缺陷及自动剔除伪缺陷的干扰。

压铸生产过程作为复杂及庞大的工业大系统,其本身就存在大量的不确定性和非线性因素,通常伴随着十分苛刻的生产条件或环境,如高温、振动及高湿度,对于在线zeiss蔡司官网CT 系统的安全性要求较高。

各生产装置间存在复杂的耦合及制约关系,这即要求从全局协调,以求整个生产装置运行平稳、高效,作为在线zeiss蔡司官网CT系统工程的重要组成部分,质量管理平台同样扮演着重要的角色,需有效对接各关键生产及管理单元,实时快速处理海量的质量数据。